2023年5月30日

LMD方式の金属3Dプリンタを用いた技術開発

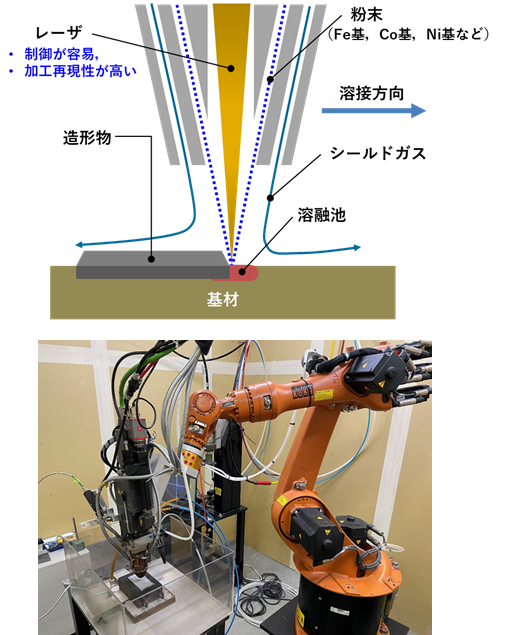

レーザ粉体肉盛溶接(Laser metal deposition: LMD)とは?

高出力のレーザ光を金属部材の表面に照射すると表面の一部が溶融します。そこに粉末を投入しつつレーザを走査することで、基材と異なる特性(高い硬度、耐摩耗性、耐熱性、耐食性など)を持つ堆積層を形成させることができます(図1)。また、表面が損傷した品物を肉盛溶接により補修することで繰返しの使用が可能になります。このLMDを用いた技術開発について報告します。

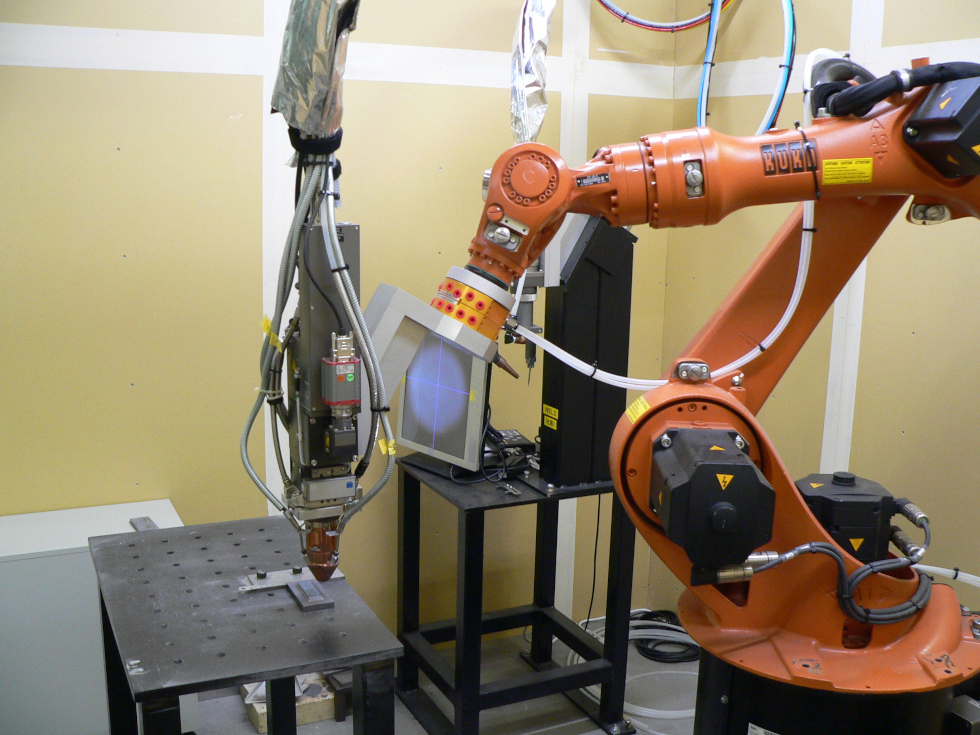

【構成】

・発振器:TRUMPF社製、TruDisk3006

・ロボット:KUKA社製、KR C4

・粉末供給機:GTV社製、PF2/2

【仕様】

・肉盛速度:5 - 220 cm3/h

・単層肉盛暑さ:0.1 - 1.8 mm

・シングルビード幅:0.3 – 5.0 mm

・推奨パウダー粒度:45 – 120 μm

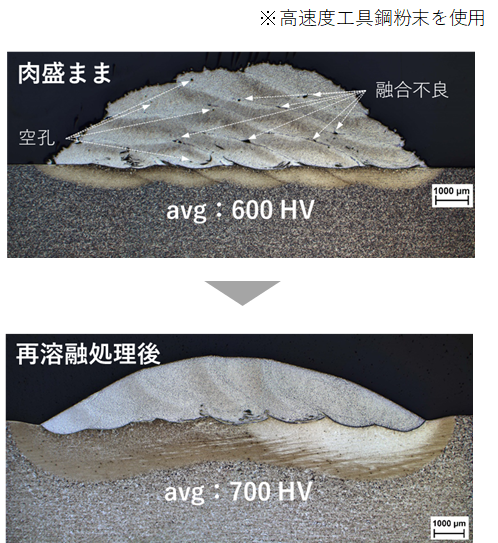

1.再溶融処理による肉盛層の空孔除去

LMDの造形内部には空孔や融合不良といった溶接欠陥が生じます。これらの欠陥を除去するために通常は別工程での熱処理を行いますが、製作期間が長くなることや高価な装置の導入が問題となります。そこで、 LMD後に連続で同一装置を用いた高速度鋼肉盛層へのレーザ再溶融処理を試みました。

再溶融処理を施すことで、空孔や融合不良を除去した肉盛層を得ることができ、平均硬さも600 HVから700 HVへ上昇しました(図2)。

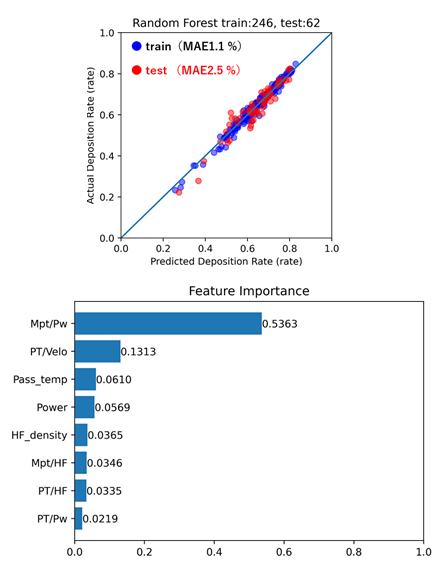

2.機械学習を用いた投入粉末の歩留まりに及ぼす影響度の検証

LMD時に投入する粉末量に対する歩留りは加工条件により変化し、製造コストに大きく影響します。しかし、どの加工条件が歩留りに影響を及ぼすか明らかになっていません。そこで、機械学習のアルゴリズムの1つであるランダムフォレストを用いて、種々の加工条件から歩留まりに及ぼす影響度を推定するモデル構築を行いました。

トレーニングデータの平均絶対誤差(MAE)は1.1 %、テストデータのMAEは2.5 %の予測精度を得ました。また、粉末の歩留まりへの影響度はMpt/Pw(溶融地温度/レーザ出力)が約54%で一番大きいことが分かりました(図3)。

ご利用を希望される方へ

このページのご紹介内容は、委託開発でご利用いただけます。

関連リンク

※別サーバーでの公開ページは、新しいウィンドウに表示します。

使用機器

ご利用方法

委託受託(KISTEC事業名:技術開発受託)で利用できます。