2024年6月14日

機械学習による切削加工やレーザ加工の「条件出し」サポート

KISTECでは、熟練技術者の代わりになるようなサポート技術の開発を目指して、切削加工やレーザ加工への機械学習の応用に取り組んでいます。

「条件出し」とは、製品を正確かつ効率的に加工するために必要な各種条件を設定するプロセスを指します。具体的には、製品の要求仕様を満たすために、各種条件を変更し繰り返し試作を行い、適切な条件を探索することです。

しかし、熟練技術者でも「条件出し」は容易ではなく、多大な工数が発生することが課題です。

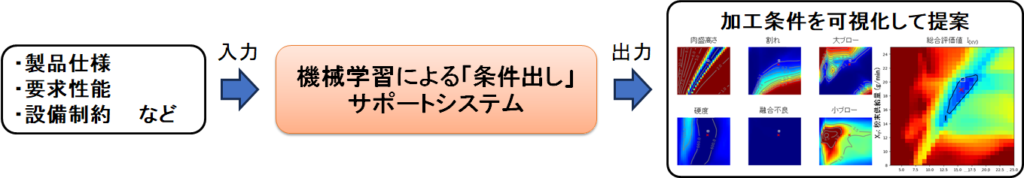

KISTECでは、機械学習を用いて「条件出し」をサポートするシステムを構築しており、条件出しの工数削減の支援が可能です。

切削加工やレーザ加工など、多数の加工パラメータと様々な品質指標が存在する複雑な加工に対して、条件出しサポートシステムでは以下の機能を有します。

- ロバストな加工条件の探索

- 生産者の納得性を高める可視化

- 実用的な精度を確保

条件出しサポートシステムに製品仕様、要求性能、設備制約などを入力することで、加工条件によって加工結果の良し悪しが分かるコンター図を出力します。良好な場合は青色で、不良な場合は赤色で表示しています。

これにより、適正な加工条件が分かるだけでなく、加工条件の変化によって加工品質がどのように変化していくのかを把握することができます。

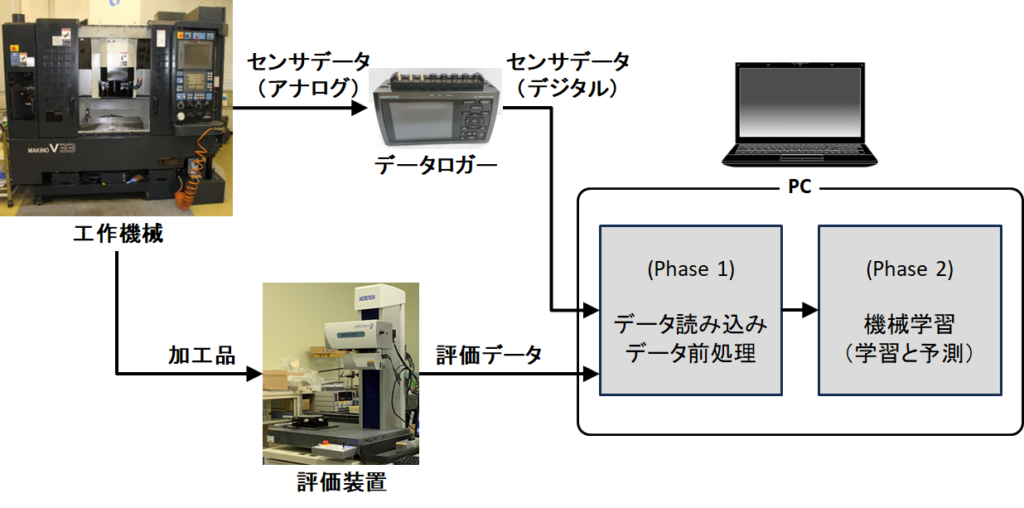

切削加工への応用

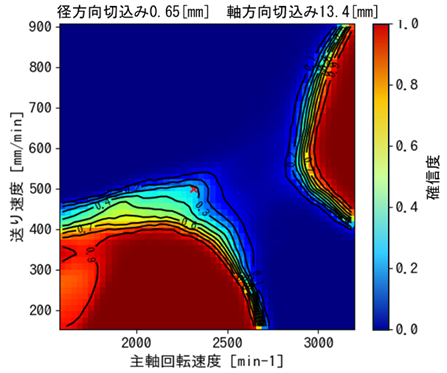

工作機械(立形マシニングセンタ)にて、S45Cに対する側面切削の加工実験を、主軸回転速度、送り速度、径方向切込み、軸方向切込みの4条件を変化させて行いました。主軸に3軸加速度センサを取り付け、加工中にモニタリングデータを取得しています。また、加工結果の評価として、評価装置(表面粗さ・輪郭形状測定機)によって表面粗さのプロファイルを測定します。

システムに切削条件である径方向切込み、軸方向切込みを入力することで、横軸に主軸回転速度、縦軸に送り速度、加工面粗さの判別結果を出力します。

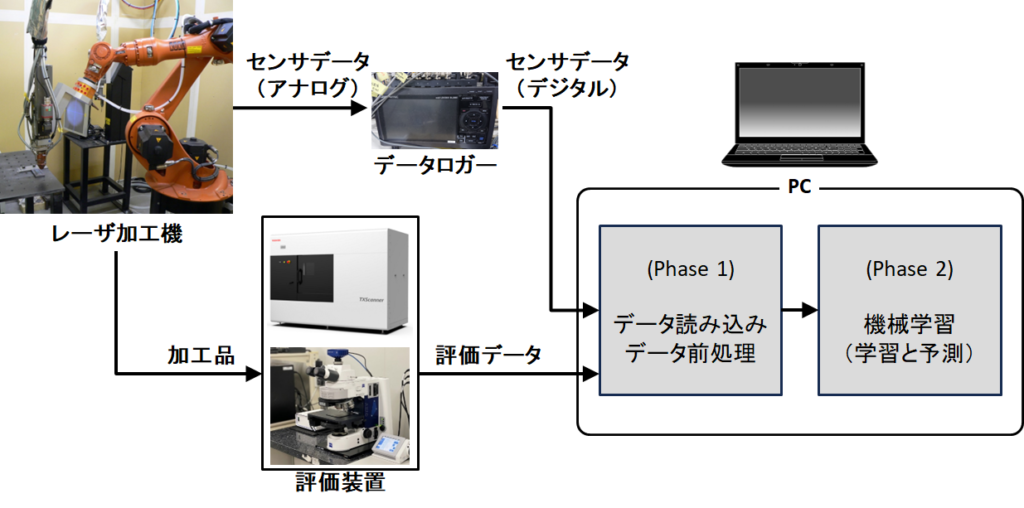

レーザ加工への応用

KISTECでは、加工点の発光強度と放射温度を計測可能なレーザ加工システムを保有しています。加工後の主な評価方法は、断面の金属組織の観察です。また、高出力高精細X線CT装置による非破壊での内部欠陥(ブローホールや融合不良、割れなど)の解析が可能です。

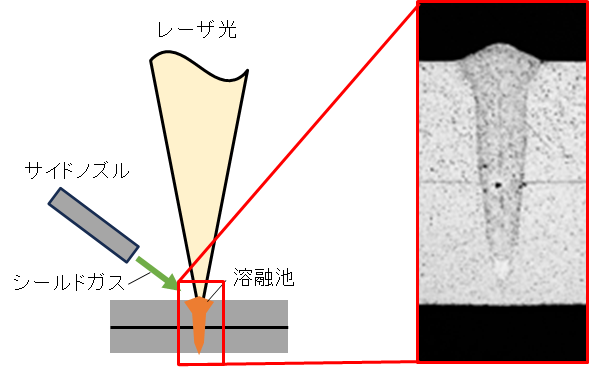

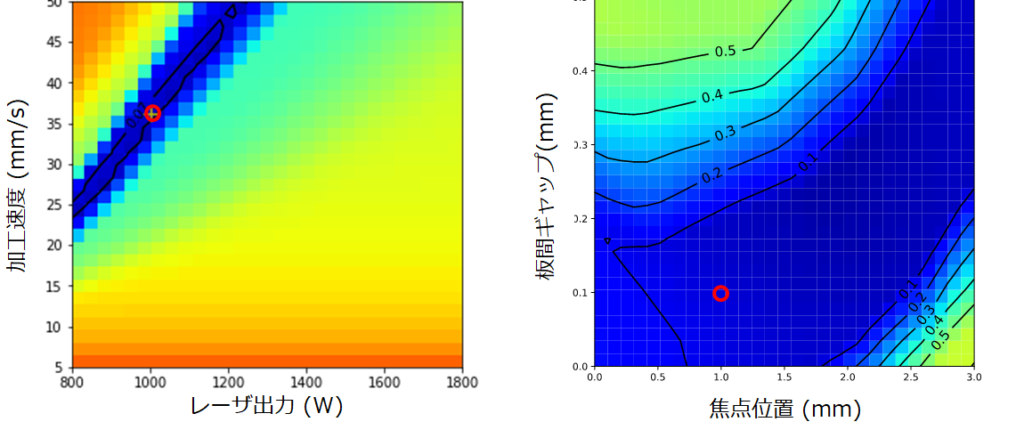

レーザ溶接への応用

レーザ加工機にて、2枚薄板の重ね継手溶接の加工実験を、加工速度、レーザ出力、板間ギャップ、焦点位置の4条件を変化させて行いました。

システムに設備制約を入力することで、界面幅や溶け込み深さ、加工品質の良し悪しを出力します。

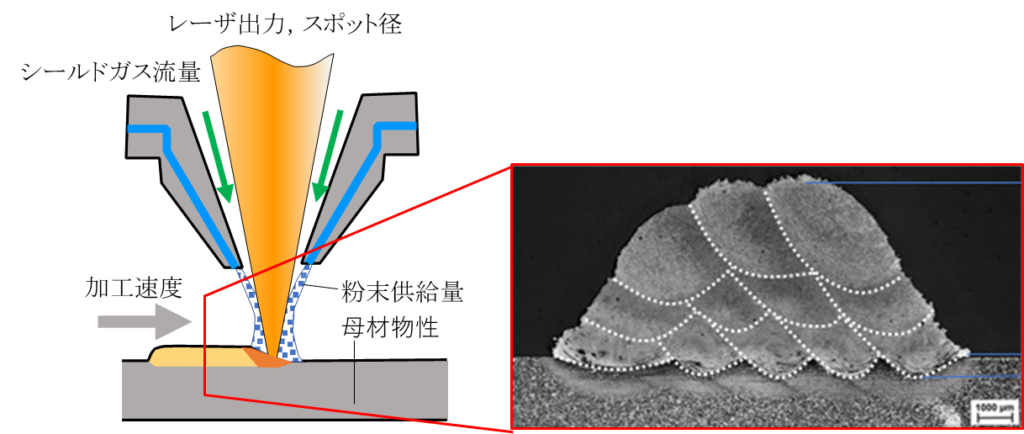

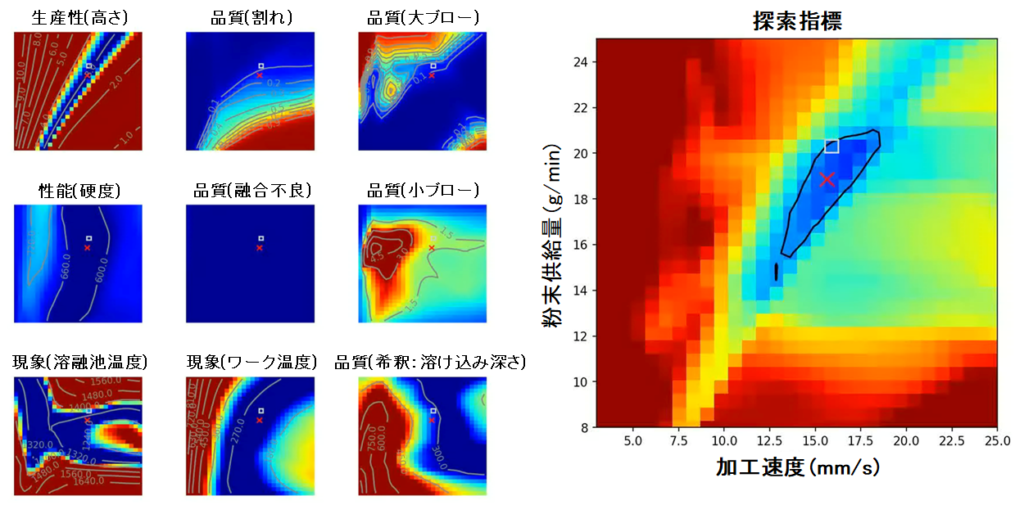

レーザ粉体肉盛への応用

レーザ加工機にて、母材に対して金属粉末を供給しながらレーザを照射して肉盛する加工実験を、加工速度、レーザ出力、粉末供給量、スポット径、粉末組成など様々な条件を変化させて行いました。

システムに製品仕様・要求仕様・設備制約を入力することで、様々な加工品質の良し悪しと総合的な品質結果を出力します。

※レーザ加工への機械学習応用の成果の一部は、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の委託業務(JPNP18002)の結果得られたものです。

ご利用を希望される方へ

条件出しサポートシステムを、自社でご利用を希望される方は委託開発でご支援いたします。

【ご支援内容の例】

- 機械学習に必要なデータ取得のための実験条件の提案

- 予測精度向上のためのモニタリングデータの提案

- 予測精度向上のための特徴量エンジニアリング

- 機械学習モデルの構築

- 加工結果コンター図の生成アプリの開発

知財の取り扱いなどに関してはKISTECと(共同・受託)研究等を行う企業等の方へをご確認ください。

ご利用方法

委託受託(KISTEC事業名:技術開発受託)で利用できます。