2025年2月3日

3D造形物の促進耐候性試験後の層間強度評価

近年、3Dプリンタは高機能化が進み、その用途は造形物の試作だけではなく、最終製品の造形も行われています。しかし、3Dプリンタの造形物を製品として扱う課題として、自然環境に起因する劣化があげられます。KISTECでは、3Dプリンタの受託造形だけではなく、造形物の評価試験も行っています。

今回は技術支援事例として3Dプリンタ造形物に促進耐候性試験と3点曲げ試験を実施しました。3D造形物の強度に大きく影響する層間強度が模擬的な自然環境下において、どのような影響を受けるかを評価することが目的になります。

試験内容

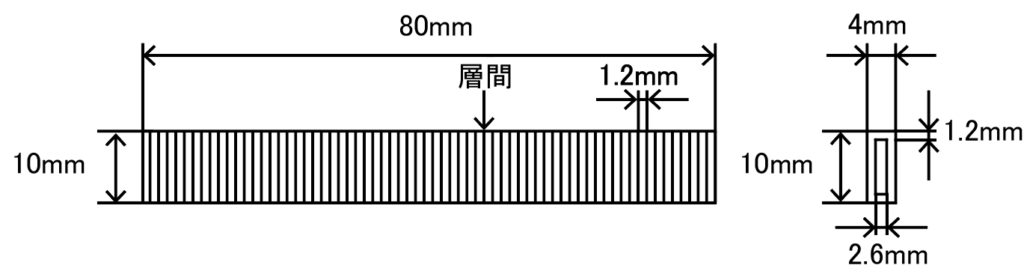

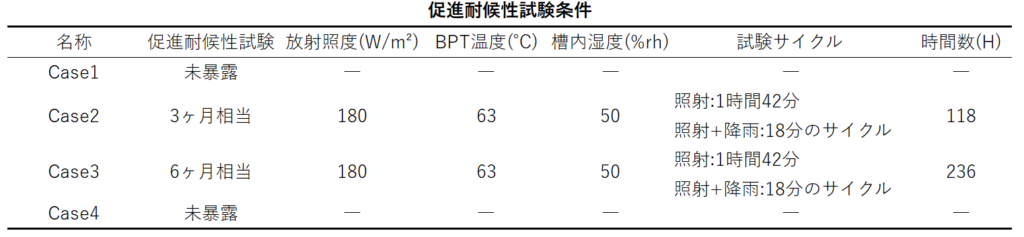

表1 試験片の造形条件

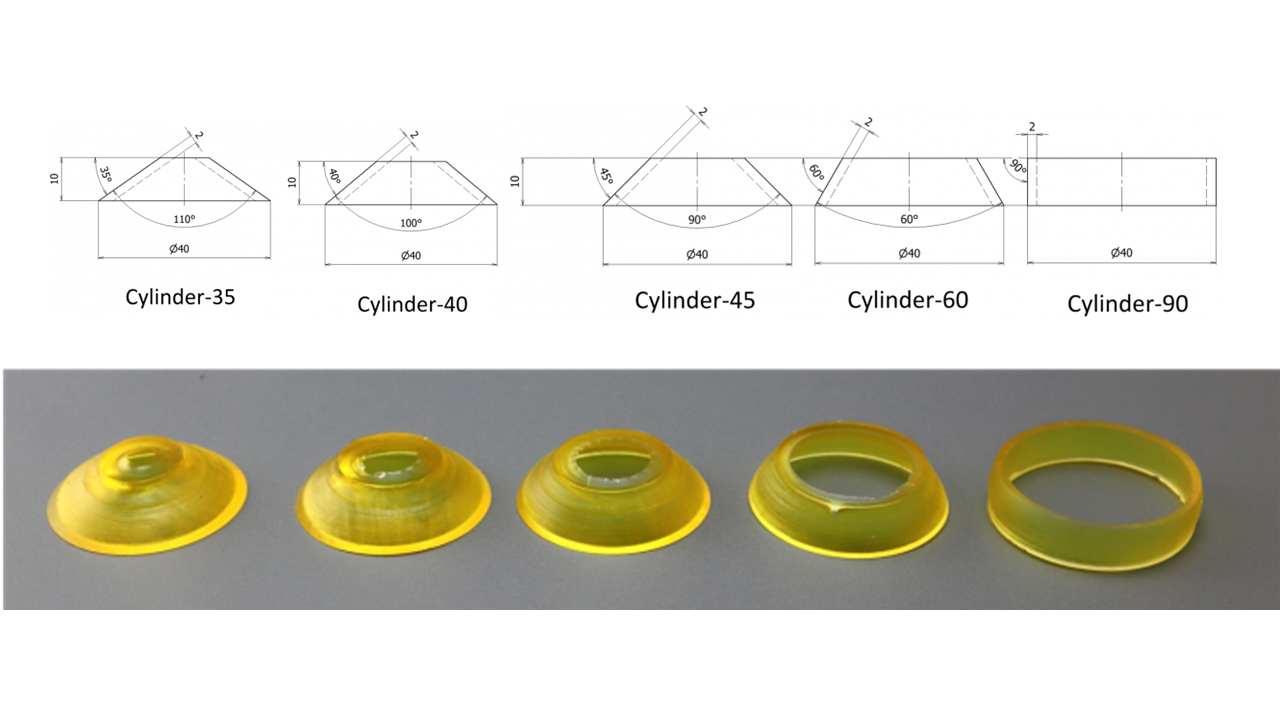

試験内容は、熱溶解積層方式の3Dプリンタを用いて、図1に示すJIS K7139 (プラスチック−試験片)に基づいた短冊型試験片を表1の造形条件にて造形を行いました。

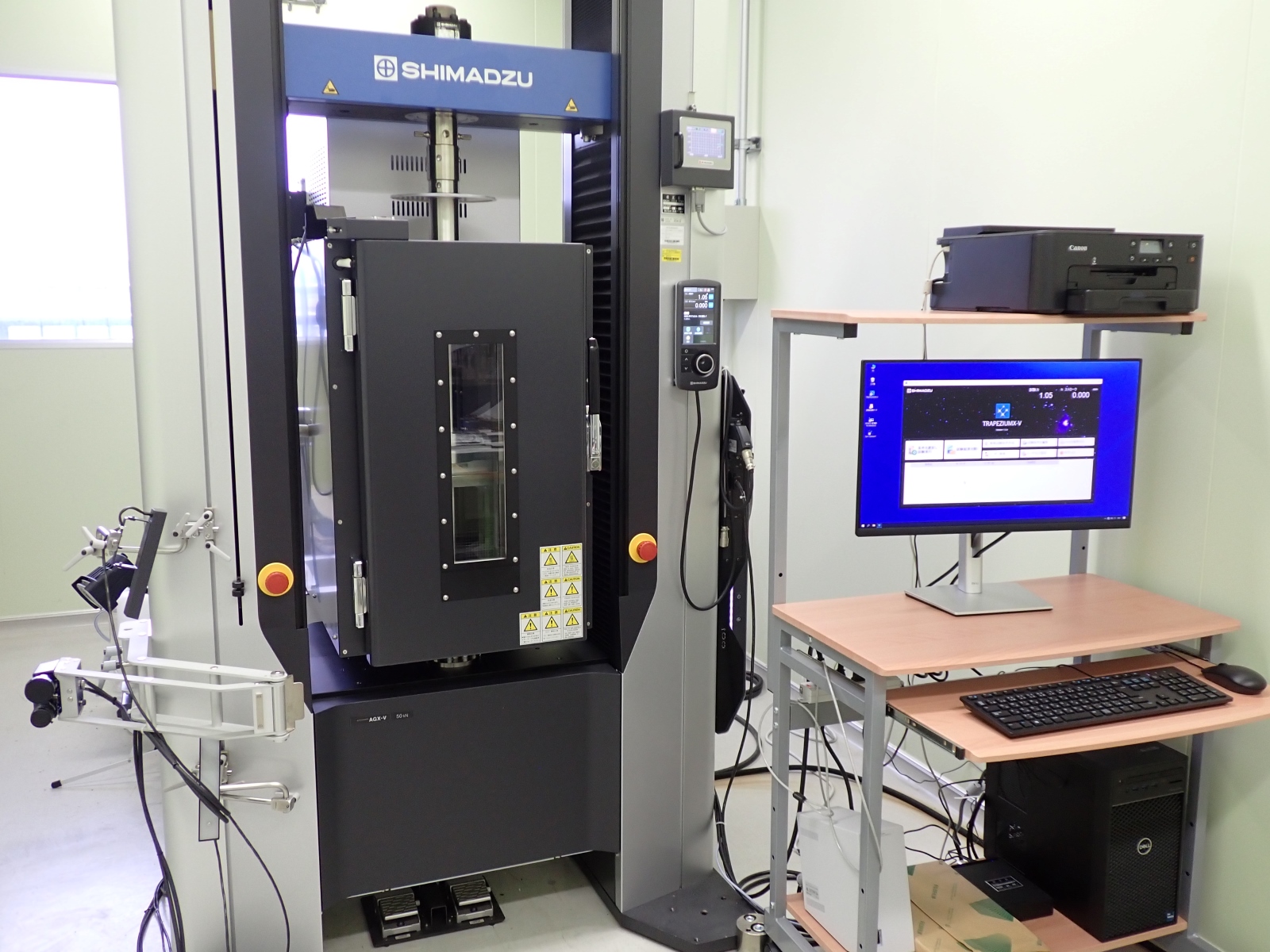

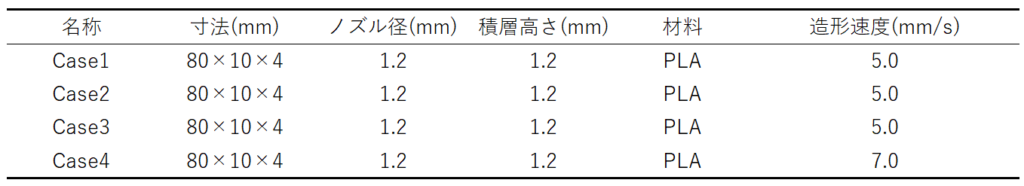

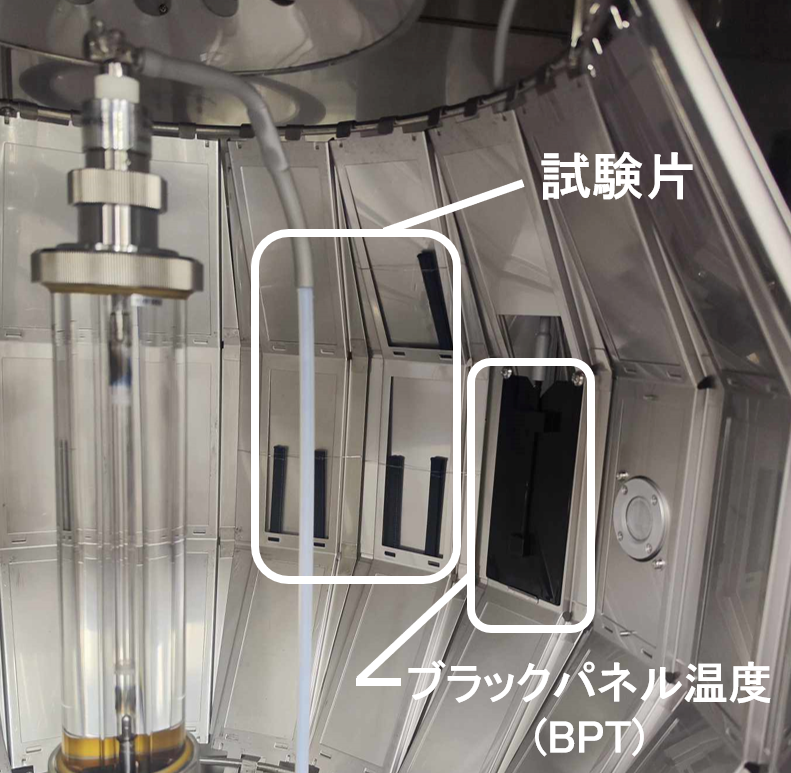

次に、図2で示す促進耐候性試験機(SX75-X75LZ,スガ試験機株式会社)を用いて、表2の試験条件にて暴露試験を行いました。

表2 促進耐候性試験条件

3D造形物の促進耐候性試験の結果

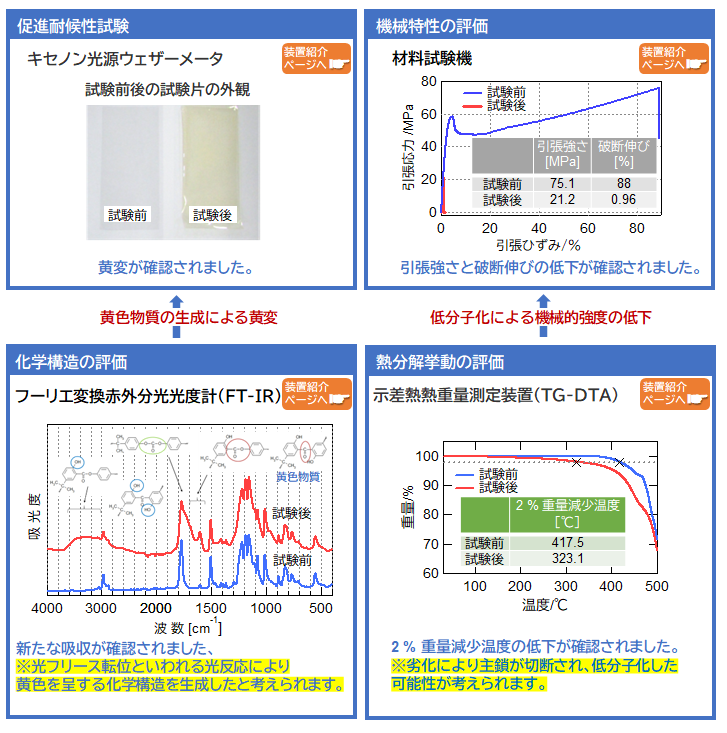

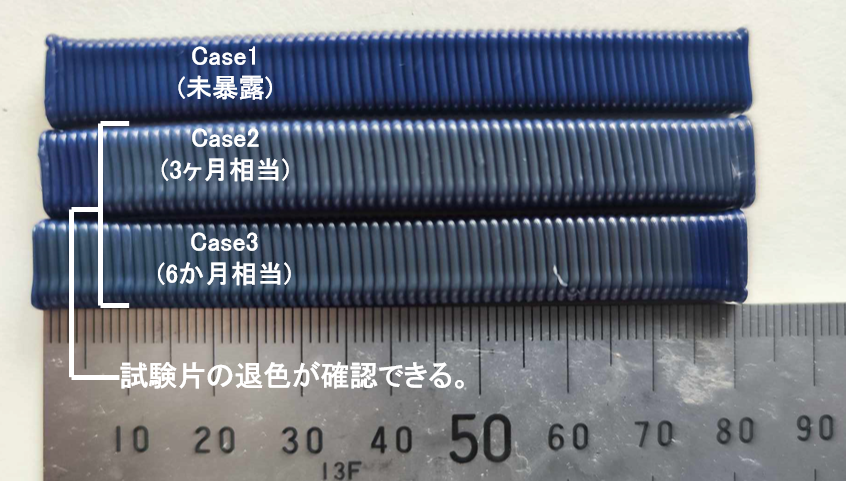

図3に促進耐候性試験の結果を示します。試験後の試験片と未暴露の試験片を比較するとCase2の3ヶ月相当、Case3の6ヶ月相当の試験片に対しては目視にて同程度の退色が確認されました。

3D造形物の3点曲げ試験の結果

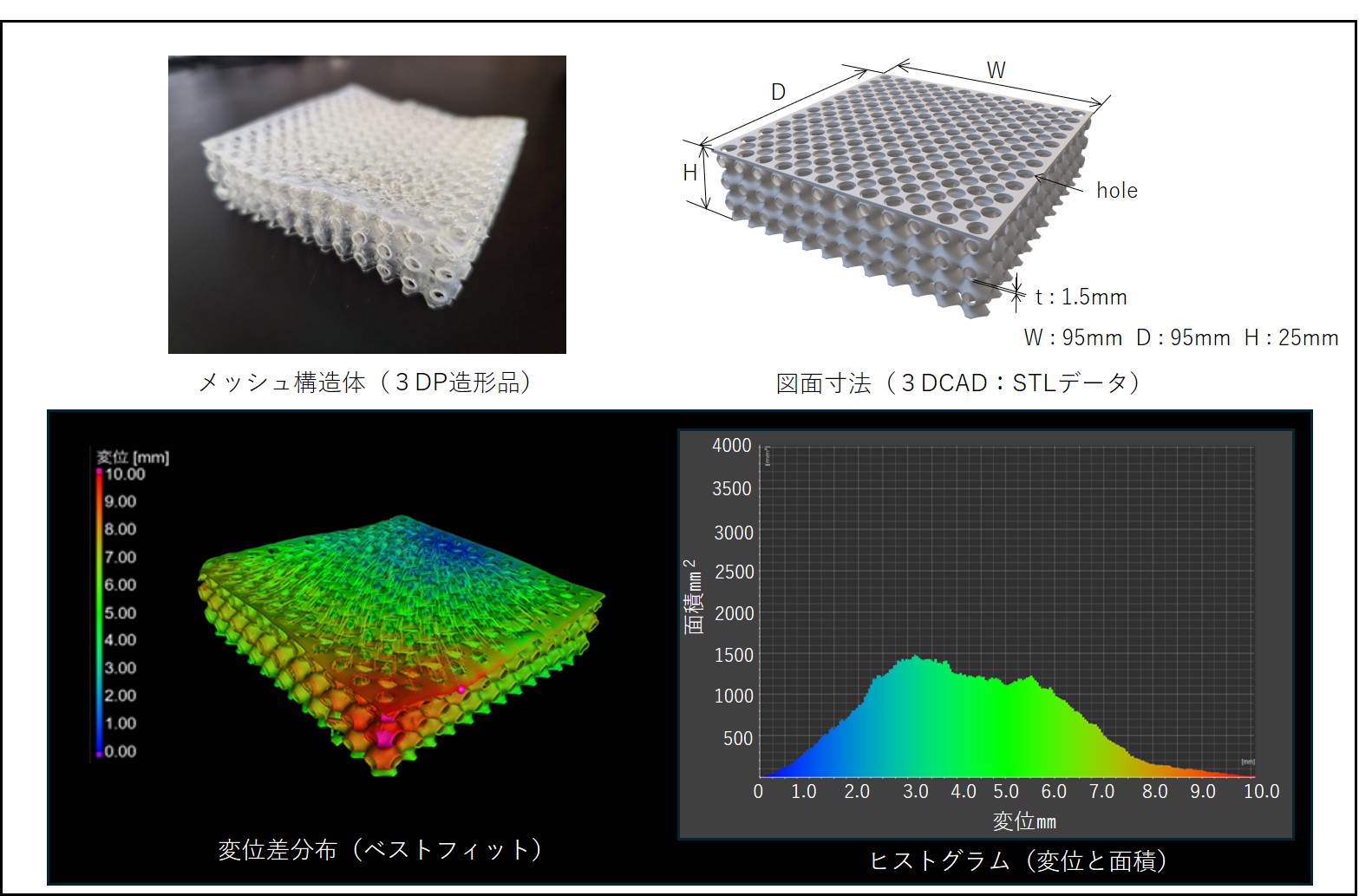

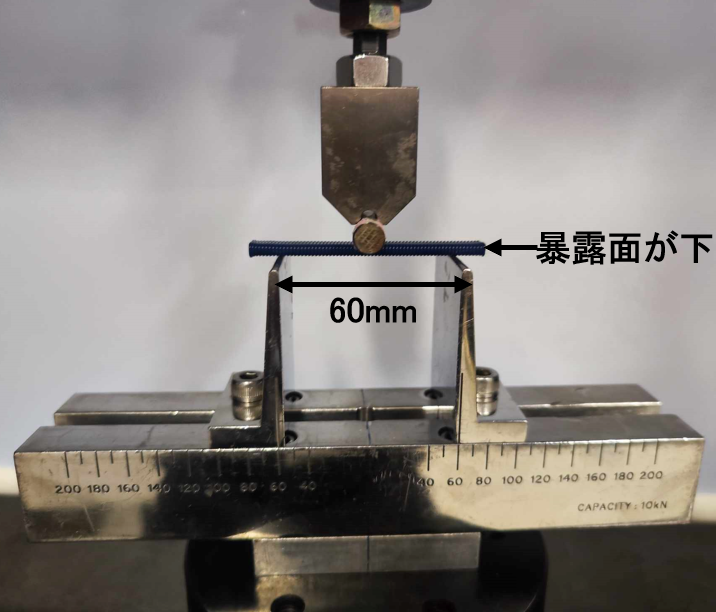

次に試験片の層間強度の変化の有無を目的に3点曲げ試験を行いました。図4に示す曲げ試験は曲げスパンを60mmとし、暴露面を下に向け、圧子の押し込み速度を0.17mm/sで行いました。曲げ試験後の全ての試験片は、試験片中央部の層間にて破断していることを確認しました。

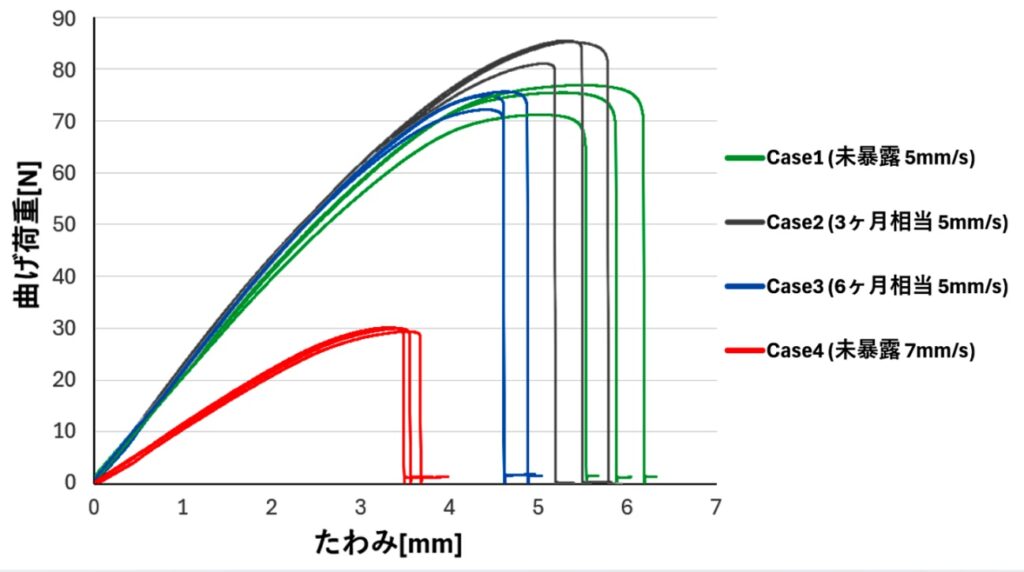

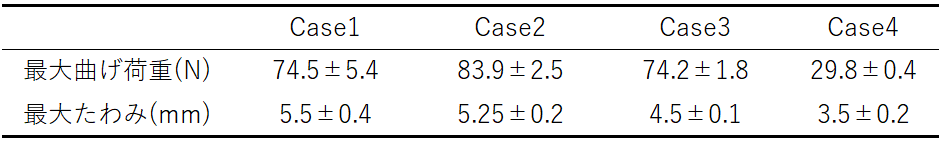

図5に3点曲げの試験データを、表3に試験結果を示します。造形速度5mm/sのCase1,Case2,Case3の試験結果を比較すると、耐候性試験の期間が長くなるにつれて、最大たわみ量は小さくなっていることがわかりました。これは促進耐候性試験によって、3D造形品の脆化が進んでいることが考えられます。しかしながら、最大曲げ荷重の比較においては、暴露期間が3ヶ月相当のものが一番荷重が大きく、未暴露と6ヶ月相当の造形品で最大曲げ荷重に大きな差はみられませんでした。この現象の要因については詳細な分析が必要になります。

表3 3点曲げ試験結果

次に参考までに行った、造形速度5mm/sのCase1と7mm/sのCase4の曲げ試験の結果の比較においては最大曲げ荷重が5mm/sの方が大きいことが分かりました。これは造形速度が低速になることで単位移動量あたりに吐出される樹脂の量が増加し、層間で接する面積が増加することで、結果として曲げ強度が大きくなると考えられます。

まとめ

まとめは以下になります。3D造形品に対して、促進耐候性試験を行い、3点曲げ試験による強度評価を実施しました。結果として促進耐候性試験によって造形物の脆化が進み、破断時のたわみに影響があることが示唆されました。しかし、破断時の強度については明確な傾向はみられませんでした。また造形速度の違いによるCase1,Case4の最大曲げ荷重の差の方が、促進耐候性試験条件の違いによるCase1、Case3の最大曲げ荷重の差と比べて大きい結果となりました。これは今回の暴露期間内においては、模擬的な自然環境に起因する要因よりも造形条件による要因の方が強度により大きい影響を与えることを示唆しています。

使用機器

料金

| NO. | 項目 | 単位 | 料金 |

|---|---|---|---|

| E165201-01 | 促進耐候性試験(キセノン) | 標準条件(放射照度60W/㎡、BPT63℃、スプレー18分/120分)の場合 1試料50時間につき | 20,460 |

| E165201-02 | 試料取付費 | 1ホルダーにつき (E165201-01に適用) | 3,300 |

| E165201-03 | 試料抜取り費 | 1ホルダーにつき (E165201-01に適用) | 1,650 |

| E140131-01 | 圧縮試験(50kN以下) | 1試験片につき | 3,190 |

| E140134-01 | 曲げ試験(5kN以下) | 1試験片につき | 3,190 |

ご利用方法

依頼試験(KISTEC事業名:試験計測)、委託受託(KISTEC事業名:技術開発受託)で利用できます。