2024年11月11日

燃焼合成Ca-a-SiAlON粉末の焼結におけるSiO2の添加効果

研究期間:令和4年4月~

研究担当:機械・材料技術部 材料物性グループ

窒化ケイ素(Si3N4)にAlとOが固溶したSiAlONは機械的特性に優れ、熱的、化学的安定性を持ち合わせていることから、高温構造用材料としてエンジン部品、ベアリング、切削工具等に実用化されています。SiAlONには低温安定相のa-SiAlONと高温安定相のb-SiAlONがあり、a-SiAlONは構造安定化のためLi、Ca、Y、ランタニド金属(Ce、Laを除く)等を固溶します。一般にa-SiAlONは等軸粒子で硬く、b-SiAlONは柱状粒子で破壊靭性が高いことが知られています。そこで出発原料にSi3N4、Y2O3、AlN粉末等を用い、高温で化学反応を伴わせつつ焼結し(反応焼結法)、等軸状のa粒子と柱状のb粒子を共存させることでaとbの両特性を持つ複合SiAlONの開発が進められてきました。

本研究では出発原料に燃焼合成法で作製されたCa-a-SiAlON粉末を使用しました。この方法はSi、Al、CaOを窒素雰囲気中で燃焼を行い直接反応させる手法で、最初に燃焼のためのわずかなエネルギーを加えるだけで合成することができます。また、希土類元素ではなくCaを固溶したCa-a-SiAlONを合成することで希土類元素の使用量を削減することを狙いとしています。

反応焼結法で作製するSiAlONの場合、出発原料に含まれる酸素がa-SiAlONからb-SiAlONへ相変態を促すことが知られており、燃焼合成したCa-a-SiAlONでも酸素量を制御する事で複合SiAlON焼結体を得られると考えました。そこで本研究では燃焼合成Ca-a-SiAlON粉末に酸素供給源としてSiO2を添加し、ホットプレス焼結を行い、SiO2添加量が微構造形態と機械的特性に及ぼす影響を明らかにすることを目的としました。

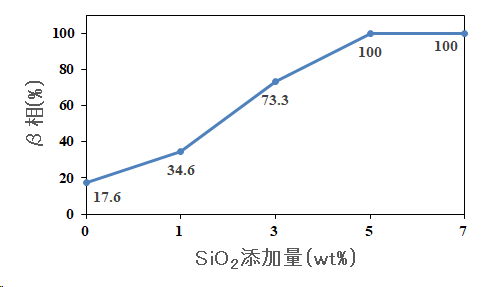

はじめにCa-a-SiAlON粉末にSiO2をそれぞれ0、1、3、5、7wt%添加し、1800℃で2時間ホットプレス焼結を行い、緻密な焼結体を作製しました。得られた焼結体のXRDパターンから構成相を算出すると、SiO2を添加するほどb相が増え、5wt%以上ではβ単相となることが分かりました(図1)。

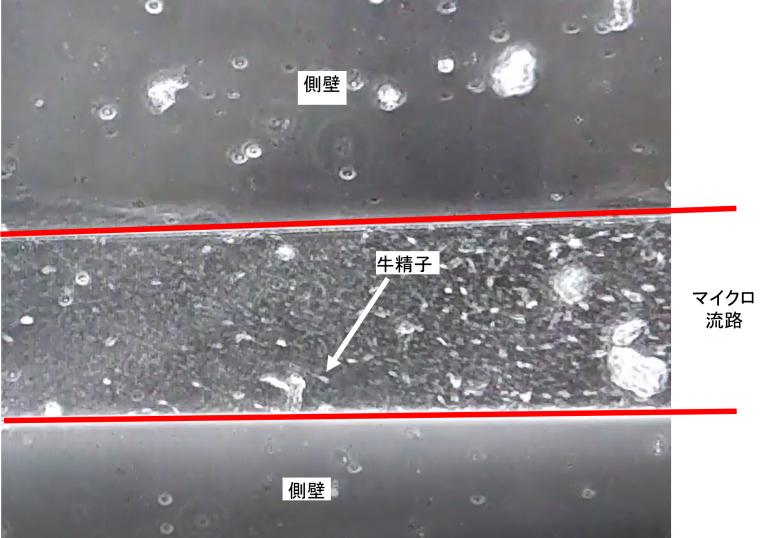

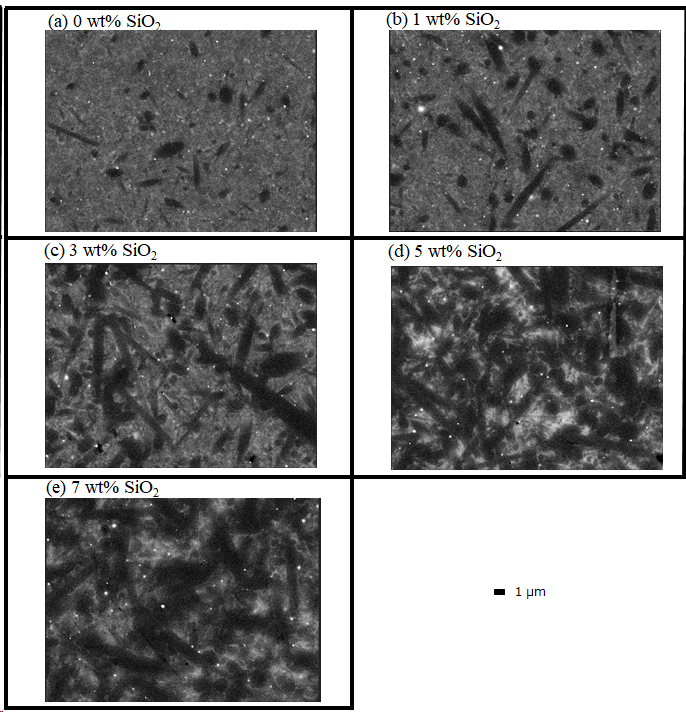

図2に示した焼結体の微構造から、灰色で等軸状粒子のCa-α-SiAlONと黒色で柱状粒子のβ-SiAlONが共存した複合SiAlONを得られました。

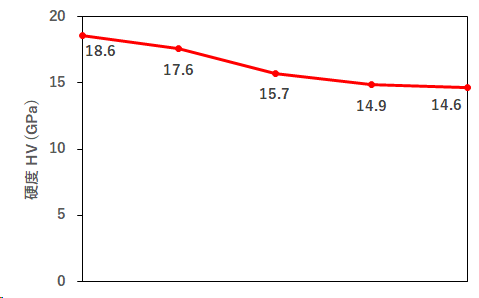

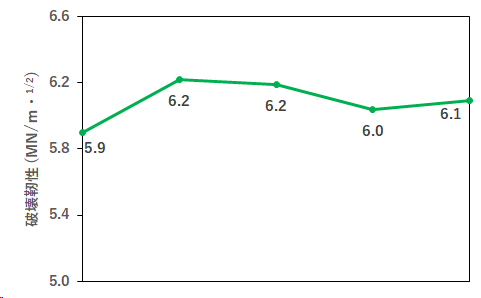

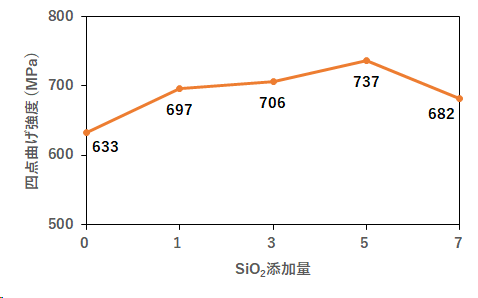

図3に機械的特性の結果を示します。ビッカース硬さ試験の結果、硬度(HV)はSiO2添加量の増加に伴うα率の低下と相関して低下しました。破壊靭性(KⅠC)はSiO2添加量によらず、ほぼ変わりませんでした(約6MPa・m1/2)。四点曲げ強度はSiO2添加量が増加するほど高くなり、5wt%の時に最大値の737MPaを示しました。本結果よりCa-α-SiAlON粉末にSiO2を添加することで、α相とβ相が共存する複合SiAlON焼結体を得て、柱状のβ-SiAlONが高強度化に寄与することが分かりました。

図3 : 機械的特性の評価